案例分享 | 宾通智能助力物联网产业打造智能工厂

在数字化转型浪潮席卷全球制造业的今天,智能工厂已成为提升企业核心竞争力、实现高质量发展的关键路径。物联网(IoT)作为智能工厂的神经网络,其深度应用正以前所未有的方式重塑生产、管理与服务模式。本文将分享宾通智能如何通过其先进的解决方案,赋能一家物联网产业领军企业,成功打造了一座标杆性的智能工厂。

一、 客户背景与核心挑战

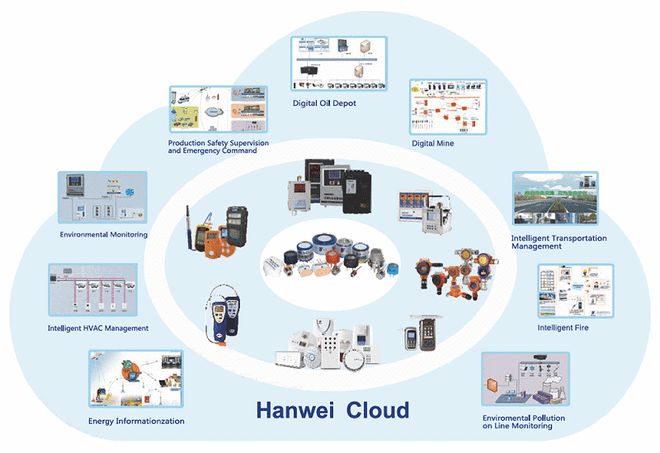

该客户是物联网产业链中的关键设备制造商,产品广泛应用于工业自动化、智慧城市等领域。随着业务的高速扩张,传统生产模式面临严峻挑战:生产计划依赖人工排程,效率低下且灵活性差;物料流转依赖纸质单据与人工搬运,信息不透明、错误率高;设备状态无法实时监控,故障响应滞后,影响整体设备效率(OEE);质量检验以人工抽检为主,缺乏全过程追溯能力。这些问题严重制约了交付周期、成本控制与产品质量的进一步提升。

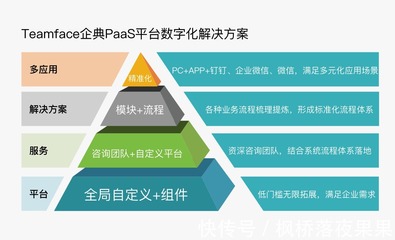

二、 宾通智能解决方案

针对客户的痛点,宾通智能为其量身打造了一套以“智能决策”为核心的智能工厂整体解决方案,覆盖生产全流程的数字化与智能化升级。

- 智能生产排程系统(APS):引入宾通智能的智能排程引擎,系统能够综合考虑订单交期、物料齐套、设备产能、工艺约束等多重复杂因素,在分钟级内自动生成最优生产计划。系统具备强大的模拟与动态调整能力,能快速响应插单、设备故障等突发状况,大幅提升计划准确性与生产灵活性,缩短生产周期。

- 物料智能配送系统:通过部署AGV(自动导引运输车)及配套的智能调度系统,实现了从仓库到生产线边料的自动化、精准配送。系统与WMS(仓库管理系统)、MES(制造执行系统)无缝集成,依据生产节拍实时下达配送指令,确保物料“不多不少、不早不晚”地送达,有效降低了在制品库存,减少了线边物料堆积与人员走动浪费。

- 设备物联网与预测性维护:为关键生产设备加装传感器,并接入宾通智能的工业物联网平台。平台实时采集设备运行参数、能耗、振动等数据,通过大数据分析与机器学习模型,实现对设备健康状态的实时监控与异常预警。系统可预测潜在故障,提前生成维护工单,变“事后维修”为“预测性维护”,显著提升了设备综合利用率,减少了非计划停机。

- 全流程质量追溯体系:基于MES系统,为每个产品单元赋予唯一标识码(如二维码/RFID)。从原料入库、生产加工、质量检验到成品出库,所有关键工序数据、操作人员、设备参数、检验结果均被自动记录并与标识码绑定。形成了完整的数字化质量档案,实现了产品全生命周期的正向追踪与逆向溯源,极大提升了质量管控能力与客户满意度。

三、 实施成效与价值

经过一段时间的稳定运行,该智能工厂项目取得了显著的经济与管理效益:

- 生产效率提升:整体设备效率(OEE)提升约25%,订单准时交付率提高至98%以上。

- 运营成本降低:在制品库存减少30%,物料流转效率提升40%,因计划不准和物料短缺造成的停工待料现象基本消除。

- 质量水平飞跃:产品一次合格率提升15%,质量追溯时间从以往的数小时缩短至分钟级。

- 管理决策优化:实现了生产全过程的透明化、数字化管理,为管理层提供了实时、准确的数据驾驶舱,支撑科学决策。

- 员工赋能:将员工从重复、繁琐的体力劳动与信息传递工作中解放出来,转向更具价值的设备监控、异常处理与工艺优化工作。

四、 启示与展望

本案例表明,物联网技术与智能决策系统的深度融合,是构建真正“智能”工厂的核心。宾通智能凭借其在人工智能算法、工业软件及系统集成方面的深厚积累,成功帮助客户打通了信息孤岛,实现了数据驱动下的柔性生产与精细化运营。这不仅是一次成功的数字化转型实践,更为物联网产业链乃至整个制造业的智能化升级提供了可复制的宝贵经验。

随着5G、数字孪生、人工智能等技术的进一步成熟,智能工厂的形态将持续进化。宾通智能将继续与合作伙伴携手,探索更前沿的智能制造模式,共同推动中国制造业向全球价值链高端迈进。

---

(注:本案例基于行业通用实践编写,旨在展示智能工厂解决方案的应用逻辑与价值,具体数据为模拟效果。)

如若转载,请注明出处:http://www.dnwzf.com/product/32.html

更新时间:2026-03-01 02:36:06