制造企业数字化工厂建设方案——基于信息化总体架构的260页完整指南

引言:制造业的数字化变革浪潮

在工业4.0和“中国制造2025”的战略背景下,制造企业正面临从传统生产模式向智能化、网络化、数字化深刻转型的关键时期。数字化工厂作为这一转型的核心载体,不仅是技术升级,更是战略重塑。本方案旨在为制造企业提供一套从顶层设计到落地实施的完整信息化总体架构与数字化工厂建设蓝图,全文共260页,涵盖战略、技术、管理与评估全维度,助力企业构建核心竞争力。

第一部分:制造企业信息化总体架构设计

1.1 架构设计原则与目标

信息化总体架构是企业数字化的“骨架”,需遵循业务驱动、集成开放、安全可靠、灵活可扩展的原则。核心目标在于打通信息孤岛,实现数据流、业务流、价值流的深度融合,支撑智能制造、个性化定制与服务化延伸。

1.2 五层架构模型详解

本方案提出包含业务架构、应用架构、数据架构、技术架构及安全架构的五层模型:

- 业务架构:以价值流为核心,梳理从研发、计划、生产到服务的端到端流程,明确数字化场景(如预测性维护、柔性排产)。

- 应用架构:规划ERP(企业资源计划)、MES(制造执行系统)、PLM(产品生命周期管理)、SCM(供应链管理)等核心系统的功能模块与集成接口,倡导微服务化。

- 数据架构:构建统一数据平台,涵盖数据采集(物联网传感器)、治理、分析(AI模型)与可视化,驱动数据驱动决策。

- 技术架构:基于云边端协同的混合云基础设施,集成5G、工业互联网平台、数字孪生等关键技术。

- 安全架构:建立覆盖网络、设备、数据、应用的全方位安全防护体系,符合等保2.0要求。

1.3 分阶段实施路线图

建议采用“总体规划、分步实施、敏捷迭代”策略,分为三个阶段:

- 试点阶段(1-2年):聚焦关键产线或车间的数字化改造,部署MES与物联网平台,实现生产透明化。

- 推广阶段(2-3年):扩展至全工厂,集成ERP与PLM,优化供应链协同,初步形成数字孪生模型。

- 深化阶段(3-5年):实现企业级智能决策与生态互联,探索AI优化与商业模式创新。

第二部分:数字化工厂建设方案核心内容

2.1 智能生产系统建设

- 柔性自动化产线:引入工业机器人、AGV(自动导引车)与智能仓储,支持多品种小批量生产。

- 制造执行系统(MES)深化应用:实现生产计划、质量控制、设备管理、人员绩效的实时监控与优化,OEE(全局设备效率)提升目标≥15%。

- 数字孪生技术应用:构建物理工厂的虚拟映射,用于仿真调试、工艺优化与预测性维护,降低停机时间20%以上。

2.2 全价值链数据贯通

- 研发与生产协同:通过PLM与MES集成,缩短产品上市周期,实现设计变更的快速响应。

- 供应链可视化:利用SCM与物联网数据,动态优化采购、库存与物流,提升供应链韧性。

- 客户导向的服务延伸:基于CRM(客户关系管理)与产品物联网数据,提供远程监控、个性化定制等增值服务。

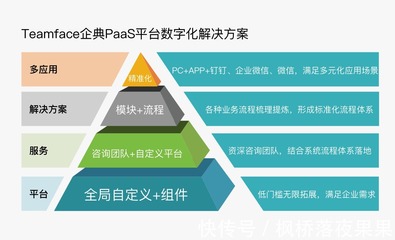

2.3 工业互联网平台构建

部署企业级工业互联网平台,作为连接IT与OT(运营技术)的“操作系统”,提供设备连接、应用开发、数据分析等PaaS(平台即服务)能力,支持生态合作伙伴协同创新。

第三部分:管理与保障体系

3.1 组织与人才转型

设立数字化转型办公室,培养兼具制造知识与数字技能的复合型人才,建立敏捷团队与创新文化。

3.2 投资与效益评估

详细列出硬件(传感器、服务器)、软件(许可、定制开发)与服务(咨询、培训)的预算分项,并通过ROI(投资回报率)模型量化预期效益,如生产效率提升20%、运营成本降低15%、质量缺陷率下降30%。

3.3 风险管理与持续改进

识别技术、数据安全、组织变革等风险,制定应急预案。建立基于KPI(关键绩效指标)的持续评估机制,如设备联网率、数据利用率、创新项目转化率。

结论:迈向可持续的智能制造未来

数字化工厂建设是一场贯穿战略、运营与技术的系统工程。本260页方案提供了从架构到实施的完整路径,但成功关键在于企业高层承诺、业务深度参与与持续迭代优化。制造企业应以数据为新能源,以架构为指南针,稳步驶入智能制造新蓝海,实现质量、效率与创新的全面飞跃。

---

(注:此为方案概要,完整260页文档包含详细的技术选型指南、案例研究、流程图表、配置清单及附录工具模板,可供企业信息咨询团队深度定制使用。)

如若转载,请注明出处:http://www.dnwzf.com/product/30.html

更新时间:2026-03-01 23:33:33